Mit der rasanten Entwicklung von Wissenschaft und Technologie hat die Anwendung der LED-Technologie im Bereich Beleuchtung und Displays in jüngster Zeit immer mehr an Bedeutung gewonnen. Als Kernkomponente der LED-Technologie haben der Herstellungsprozess und die Leistungsmerkmale von LED-Chips große Aufmerksamkeit erregt.

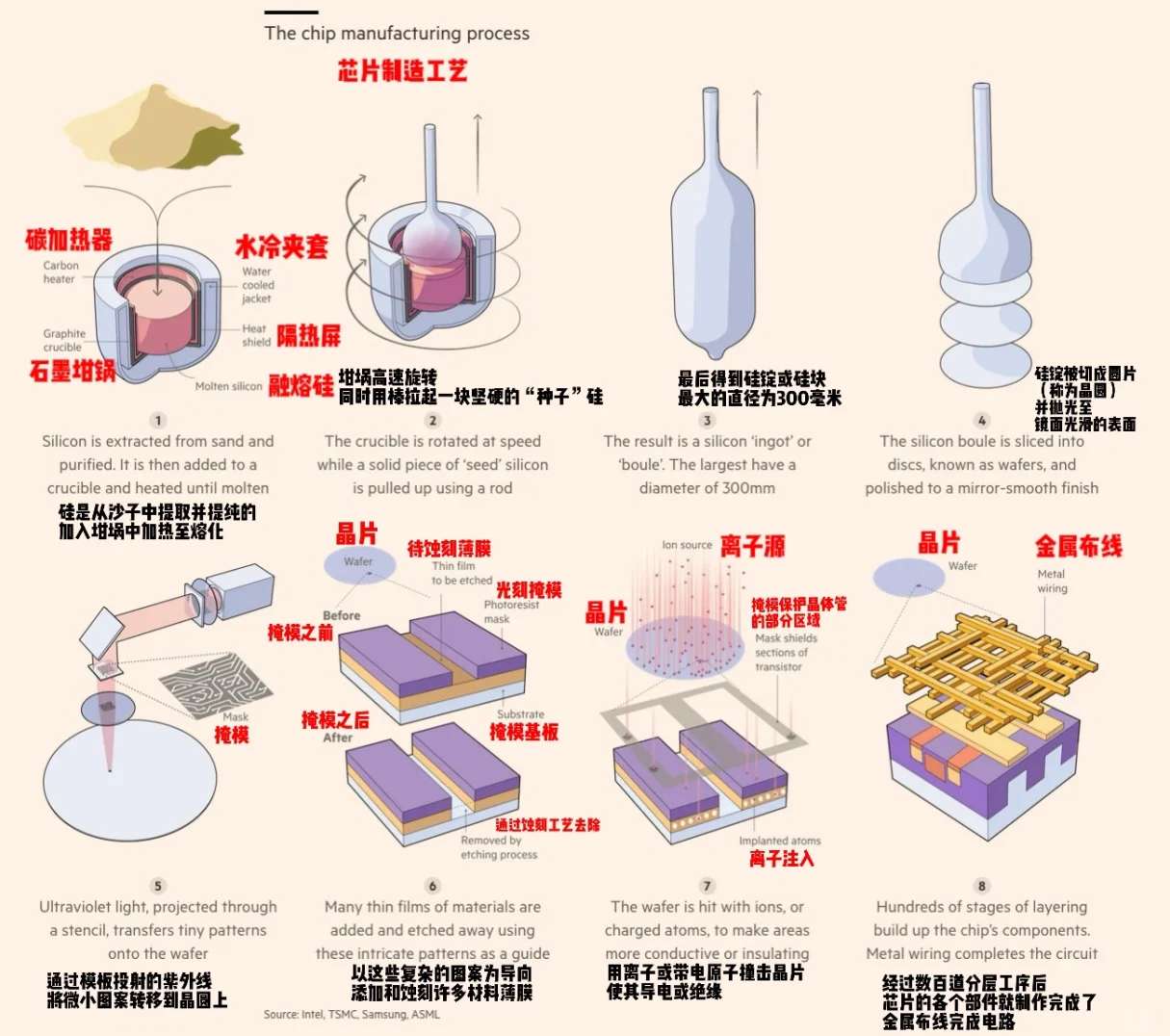

Das Hauptziel der LED-Chip-Herstellung ist die Entwicklung einer effektiven und zuverlässigen niederohmigen Kontaktelektrode, die Gewährleistung eines geringen Spannungsabfalls zwischen den Kontaktmaterialien und die Bereitstellung eines geeigneten Drahtanschlusspads bei gleichzeitiger Maximierung der Lichtausbeute. Der Beschichtungsprozess erfolgt meist mittels Vakuumverdampfung. In einem Hochvakuum von 4 Pa wird das Material durch Widerstandserhitzung oder Elektronenstrahlbeschuss geschmolzen. Anschließend wird das Material unter niedrigem Druck zu Metalldampf und scheidet sich auf der Oberfläche des Halbleitermaterials ab. Üblicherweise werden AuBe, AuZn und andere Legierungen für p-Typ-Kontaktmetalle verwendet, AuGeNi-Legierungen häufig für n-seitige Kontaktmetalle. Die durch die Beschichtung gebildete Legierungsschicht muss einem Fotolithografieprozess unterzogen werden, um einen möglichst großen Teil der lichtemittierenden Fläche freizulegen, damit die verbleibende Legierungsschicht die Anforderungen an niederohmige Kontaktelektroden und Drahtanschlusspads erfüllt. Nach Abschluss des Fotolithografieprozesses folgt der Legierungsprozess, der üblicherweise unter H2- oder N2-Schutz durchgeführt wird. Die Legierungszeit und -temperatur werden anhand von Faktoren wie den Eigenschaften des Halbleitermaterials und der Form des Legierungsofens bestimmt. Wenn ein Chipelektrodenprozess wie Blaugrün beteiligt ist, müssen komplexere Prozesse wie das Wachstum einer Passivierungsschicht und Plasmaätzen hinzugefügt werden.

Bei der Herstellung von LED-Chips haben zahlreiche Verbindungen einen erheblichen Einfluss auf deren optoelektronische Leistung. Im Allgemeinen sind die wichtigsten elektrischen Eigenschaften der LED nach Abschluss der epitaktischen Produktion im Wesentlichen endgültig festgelegt. Obwohl die Chipherstellung ihre Kerneigenschaften nicht verändert, führen falsche Bedingungen während des Beschichtungs- und Legierungsprozesses zu schlechten elektrischen Parametern. Beispielsweise führt eine zu hohe oder zu niedrige Legierungstemperatur zu einem schlechten ohmschen Kontakt, der die Hauptursache für den hohen Durchlassspannungsabfall VF bei der Chipherstellung ist. Nach dem Schneiden wird die Chipkante korrodiert, um den Sperrstrom des Chips zu verbessern. Dies liegt daran, dass nach dem Schneiden mit der Diamantschleifscheibe große Mengen Staubpartikel an der Chipkante zurückbleiben. Wenn diese Partikel am PN-Übergang des LED-Chips haften bleiben, kann dies leicht zu Leckagen oder sogar zu Ausfällen führen. Wird der Fotolack auf der Chipoberfläche nicht sauber entfernt, führt dies zu Problemen wie Schwierigkeiten beim Schweißen von Drähten auf der Vorderseite und beim Kaltschweißen sowie zu einem hohen Spannungsabfall auf der Rückseite. Im Chip-Herstellungsprozess lässt sich die Lichtintensität durch Aufrauen der Oberfläche und Aufteilung in eine umgekehrte Trapezstruktur effektiv verbessern.

LED-Chips werden je nach Leistung in Chips mit geringer, mittlerer und hoher Leistung unterteilt und können je nach Kundenwunsch in die Kategorien Einzelröhren-, Digital-, Punktmatrix- und Dekorationsbeleuchtung unterteilt werden. Die genaue Größe des Chips hängt vom tatsächlichen Produktionsniveau der verschiedenen Chiphersteller ab und es gibt keinen einheitlichen Standard. Solange der Prozess dem Standard entspricht, können kleinere Chips die Stückleistung erhöhen und die Kosten senken, und die optoelektronische Leistung ändert sich nicht grundlegend. Der Betriebsstrom des Chips hängt von der Stromdichte ab, die durch den Chip fließt. Je kleiner der Chip, desto geringer der Betriebsstrom, und je größer der Chip, desto höher der Betriebsstrom, und die Stückstromdichte ist grundsätzlich ähnlich. In Anbetracht der Tatsache, dass die Wärmeableitung bei hohem Strom ein zentrales Problem darstellt, ist die Lichtausbeute von Hochleistungschips geringer als die von Chips mit niedrigem Strom. Andererseits sinkt die Durchlassspannung aufgrund der Vergrößerung der Chipfläche und der Verringerung des Gehäusewiderstands.

Die Fläche gängiger Hochleistungs-LED-Chips für weißes Licht beträgt auf dem Markt in der Regel etwa 40 mil. Ein sogenannter Hochleistungschip weist üblicherweise eine elektrische Leistung von mehr als 1 W auf. Da die Quanteneffizienz in der Regel unter 20 % liegt, wird der Großteil der elektrischen Energie in Wärmeenergie umgewandelt. Daher ist die Wärmeableitung von Hochleistungschips äußerst wichtig, was eine größere Chipfläche erfordert.

Der Chipprozess und die Verarbeitungsausrüstung zur Herstellung epitaktischer GaN-Materialien unterscheiden sich erheblich von denen für GaP, GaAs und InGaAlP. Die Substrate herkömmlicher roter und gelber LED-Chips sowie hochheller roter und gelber Vier-Element-Chips bestehen aus Verbindungshalbleitermaterialien wie GaP und GaAs. Sie können in der Regel zu N-Typ-Substraten verarbeitet werden, die in Nassverfahren fotolithografisch bearbeitet und schließlich mit Diamantschleifscheiben in Chips geschnitten werden. Der blaugrüne Chip aus GaN-Material verwendet ein Saphirsubstrat. Aufgrund seiner Isolierung kann es nicht als ein Pol der LED verwendet werden. Es ist notwendig, durch einen Trockenätzprozess gleichzeitig zwei P/N-Elektroden auf der epitaktischen Oberfläche herzustellen, und einige Passivierungsprozesse sind ebenfalls erforderlich. Aufgrund der Härte von Saphir ist es schwierig, ihn mit Diamantschleifscheiben in Chips zu schneiden, und der Prozess ist komplizierter als bei LEDs aus GaP- und GaAs-Materialien.

"Transparente Elektroden"-Chips haben einzigartige Strukturen und Eigenschaften. Die sogenannte transparente Elektrode muss zwei Eigenschaften aufweisen: Leitfähigkeit und Lichtdurchlässigkeit. Indiumzinnoxid (ITO) wird derzeit häufig in der Flüssigkristallproduktion verwendet, kann jedoch nicht als Lötpad verwendet werden. Bei der Herstellung wird zunächst eine ohmsche Elektrode auf der Chipoberfläche angebracht, diese mit einer ITO-Schicht bedeckt und anschließend ein Lötpad auf die ITO-Oberfläche plattiert. Auf diese Weise kann der von der Leitung fließende Strom gleichmäßig über die ITO-Schicht auf die einzelnen ohmschen Kontaktelektroden verteilt werden. Gleichzeitig liegt der Brechungsindex von ITO zwischen dem von Luft und dem von Epitaxiematerial, was den Lichtaustrittswinkel und den Lichtstrom erhöhen kann.

Mit der Entwicklung der Halbleiter-LED-Technologie ist die Anwendung in der Beleuchtung, insbesondere in Weißlicht-LEDs, zu einem wichtigen Thema geworden. Die wichtigsten Chip- und Gehäusetechnologien müssen jedoch noch verbessert werden. Bei Chips liegt die Zukunft in Richtung hoher Leistung, hoher Lichtausbeute und reduziertem Wärmewiderstand. Eine höhere Leistung bedeutet eine höhere Stromaufnahme des Chips. Der direkteste Weg dazu ist eine Vergrößerung des Chips. Die Größe eines derzeit gängigen Hochleistungschips beträgt etwa 1 mm × 1 mm, und die Stromaufnahme beträgt etwa 350 mA. Aufgrund der höheren Stromaufnahme ist das Problem der Wärmeableitung stärker geworden. Die Chip-Flip-Methode hat dieses Problem nun grundsätzlich gelöst.

Blaue LEDs verwenden häufig Al2O3-Substrate, die eine hohe Härte sowie eine geringe thermische und elektrische Leitfähigkeit aufweisen. Bei Verwendung einer positiven Struktur treten nicht nur Probleme mit der statischen Elektrizität auf, sondern auch die Wärmeableitung wird bei hohen Strömen zu einem großen Problem. Da die vordere Elektrode nach oben zeigt, blockiert sie gleichzeitig einen Teil des Lichts und verringert die Lichtausbeute. Leistungsstarke blaue LEDs können durch die Flip-Chip-Technologie eine effektivere Lichtleistung erzielen als durch herkömmliche Gehäusetechnologien. Der gängige Herstellungsprozess für Flip-Chip-Strukturen sieht folgendermaßen aus: Zuerst wird ein großer blauer LED-Chip mit für das eutektische Schweißen geeigneten Elektroden vorbereitet. Gleichzeitig wird ein Siliziumsubstrat vorbereitet, das etwas größer als der blaue LED-Chip ist. Darauf werden eine leitfähige Goldschicht und eine Anschlussdrahtschicht (Ultraschall-Golddraht-Kugellötverbindung) zum eutektischen Schweißen angebracht. Anschließend wird der leistungsstarke blaue LED-Chip mit einem eutektischen Schweißgerät auf das Siliziumsubstrat geschweißt. Bei dieser Struktur steht die Epitaxieschicht in direktem Kontakt mit dem Siliziumsubstrat. Der Wärmewiderstand des Siliziumsubstrats ist deutlich geringer als der des Saphirsubstrats, wodurch das Problem der Wärmeableitung effektiv gelöst wird. Nach dem Umdrehen zeigt das Saphirsubstrat nach oben und wird zur Licht emittierenden Oberfläche. Aufgrund seiner Transparenz wird auch das Problem der Lichtemission gelöst.

Branchenexperten sagten, dass sich die LED-Chip-Technologie mit dem kontinuierlichen Fortschritt in Wissenschaft und Technologie weiterhin weiterentwickelt und dass bei zukünftigen LED-Lampen größere Durchbrüche in puncto Effizienz und Langlebigkeit erwartet werden, die das Leben der Menschen komfortabler machen.